Teljes tapasztalattal rendelkezünk az összetett műtrágya gyártósor terén.Nem csak a gyártási folyamat minden egyes folyamatelemére összpontosítunk, hanem mindig megértjük az egyes teljes gyártósorok folyamatának részleteit, és zökkenőmentesen megvalósítjuk az összekapcsolást.Testreszabott gyártósoros megoldásokat kínálunk az ügyfelek tényleges igényei szerint.

A teljes gyártási folyamat a Yuzheng Heavy Industries-szel való együttműködés egyik fő előnye.Vállaljuk a dobgranulációs gyártósorok teljes készletének folyamattervezését és gyártását.

A komplex műtrágya nitrogént, foszfort és káliumot tartalmazó összetett műtrágya, amelyet egyetlen műtrágya meghatározott arányában kevernek össze, és kémiai reakciókkal szintetizálódnak.A tápanyagtartalom egyenletes, a szemcseméret azonos.Az összetett műtrágya gyártósor széleskörű alkalmazkodóképességgel rendelkezik a különféle összetett műtrágya alapanyagok granulálásához.

Az összetett műtrágya egyenletes granulátum, élénk szín, stabil minőség és könnyen oldódó tulajdonságokkal rendelkezik, hogy a növények felszívják.Különösen biztonságos a vetőmagok számára a műtrágya termesztése.Alkalmas mindenféle talajhoz és búzához, kukoricához, sárgadinnyéhez és gyümölcshöz, földimogyoróhoz, zöldséghez, babhoz, virághoz, gyümölcsfához és egyéb növényekhez.Alkalmas alapműtrágyához, műtrágyához, műtrágyázáshoz, műtrágyához és öntözéshez.

Az összetett műtrágyák előállításához felhasznált nyersanyagok közé tartozik a karbamid, ammónium-klorid, ammónium-szulfát, folyékony ammónia, ammónium-monofoszfát, diammónium-foszfát, kálium-klorid, kálium-szulfát, beleértve bizonyos agyagokat és egyéb töltőanyagokat.Különféle szerves anyagokat adnak hozzá a talajszükségletnek megfelelően:

1. Állati ürülék: csirke, disznótrágya, juhtrágya, marhaének, lótrágya, nyúltrágya stb.

2, ipari hulladék: szőlő, ecet salak, manióka maradék, cukormaradék, biogáz hulladék, prémmaradvány stb.

3. Mezőgazdasági hulladék: termésszalma, szójaliszt, gyapotmagpor stb.

4. Háztartási hulladék: konyhai szemét

5, iszap: városi iszap, folyami iszap, szűrőiszap stb.

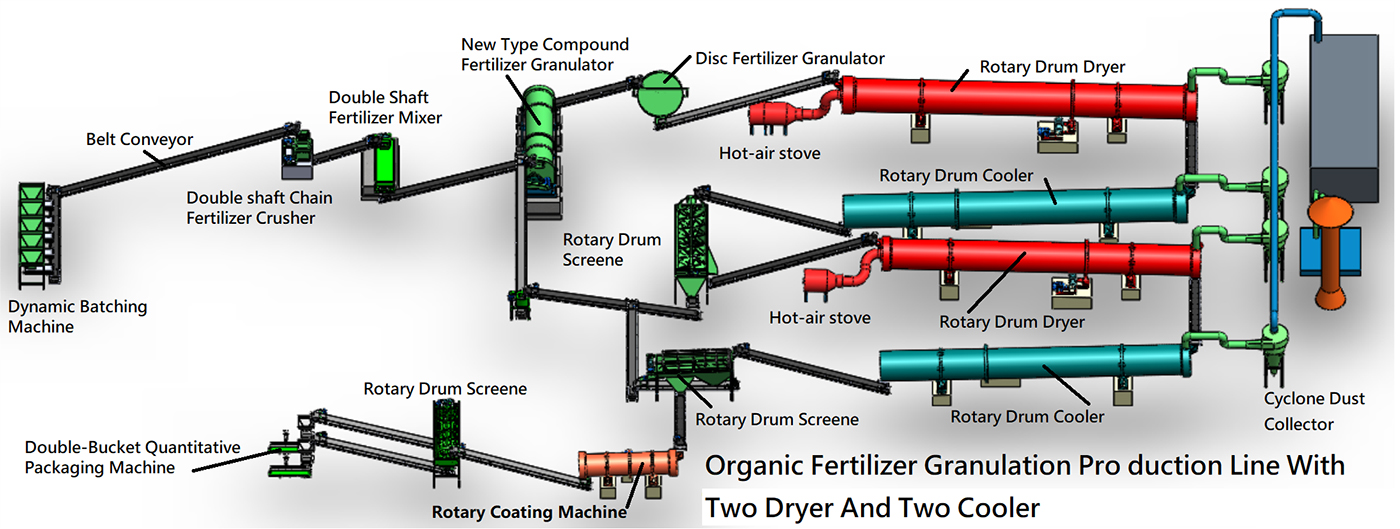

Az összetett műtrágya gyártósor dinamikus összetevővel, kéttengelyes keverővel, új műtrágya-granulátorral, függőleges lánczúzóval, dobszárító hűtővel, dobszűrőgéppel, bevonógéppel, porgyűjtővel, automata csomagológéppel van felszerelve. gép és egyéb segédberendezések.

A műtrágya gyártósor berendezések professzionális gyártójaként évi 10 000 tonna és évi 200 000 tonna közötti gyártósorokat biztosítunk ügyfeleinknek.

1. A granulálási sebesség akár 70% is a fejlett dobgranuláló géppel.

2. A kulcselemek kopás- és korrózióálló anyagokat használnak, és a berendezés hosszú élettartamú.

3. A forgódobos granulátor szilikon vagy rozsdamentes acéllemezekkel van bélelve, és az anyag nem könnyen tapad a gép belső falához.

4. Stabil működés, kényelmes karbantartás, nagy hatékonyság és alacsony energiafogyasztás.

5. Használjon szállítószalagot a teljes gyártósor csatlakoztatásához a folyamatos termelés elérése érdekében.

6. A környezetvédelem érdekében használjon két poreltávolító kamrát a véggáz kezelésére.

7. A két szita munkamegosztása biztosítja a szemcseméret egyenletességét és a minőségi minőséget.

8. Az egységes keverési, szárítási, hűtési, bevonási és egyéb eljárások révén a késztermék minősége kiváló.

Összetett műtrágya gyártósor folyamatfolyama: alapanyag-összetevők → alapanyag keverés → granulálás → szárítás → hűtés → késztermék rostálás → műanyagszemcsés darabolás → bevonat → késztermék csomagolás → tárolás.Megjegyzés: ez a gyártósor csak referenciaként szolgál.

Nyersanyag összetevők:

A piaci keresletnek és a helyi talajmeghatározási eredményeknek megfelelően a karbamid, ammónium-nitrát, ammónium-klorid, ammónium-tiofoszfát, ammónium-foszfát, diammónium-foszfát, nehéz kalcium, kálium-klorid (kálium-szulfát) és egyéb nyersanyagok meghatározott arányban kerülnek kiosztásra.Az adalékanyagok, nyomelemek stb. meghatározott arányban övmérlegen keresztül kerülnek felhasználásra összetevőként.A képlet arányának megfelelően az összes alapanyag-összetevő egyenletesen áramlik a szalagokról a keverőkbe, ezt a folyamatot premixnek nevezik.Biztosítja a készítmény pontosságát és hatékony folyamatos összetevőket biztosít.

1. Keverés:

Az elkészített alapanyagokat teljesen összekeverjük és egyenletesen keverjük, megalapozva a nagy hatékonyságú és jó minőségű szemcsés műtrágyát.Az egyenletes keveréshez és keveréshez vízszintes keverő vagy tárcsás keverő használható.

2. Granulálás:

Az egyenletes keverés és zúzás után az anyag a szállítószalagról az új műtrágya-granulátorba kerül.A dob folyamatos forgásával az anyag egy bizonyos pályán gördülő mozgást képez.Az előállított extrudálási nyomás alatt az anyag kis részecskékké egyesül, és a környező porhoz kötődik, hogy fokozatosan minősített gömb alakú formát hozzon létre.Granulátum.

3. Száraz granulátum:

A granulált anyagot meg kell szárítani, mielőtt megfelelne a szemcsenedvesség-tartalom követelményeinek.Amikor a szárító forog, a belső emelőlemez folyamatosan felemeli és kidobja a formázó részecskéket, így az anyag teljes érintkezésben van a forró levegővel, hogy elvonja belőle a nedvességet, hogy elérje az egyenletes szárítás célját.Független légtisztító rendszert alkalmaz a kipufogógázok központi kibocsátása érdekében, energiát takarít meg és csökkenti a fogyasztást.

4. Granulált hűtés:

Miután az anyagrészecskéket megszáradták, a hűtőbe kell küldeni hűtés céljából.A hűtőt szállítószalag köti össze a szárítóval.A hűtés eltávolíthatja a port, javítja a hűtési hatékonyságot és a hőenergia-felhasználást, valamint tovább távolítja el a nedvességet a részecskékből.

5. Szűrés:

Az anyagrészecskék lehűtése után az összes finom és nagy részecskét hengeres szitán átszitálják.A szalagos szállítószalagról a turmixgépbe szitált minősítetlen termékeket újra keverik és granulálják az alapanyagokkal.A készterméket az összetett műtrágyabevonó gépbe szállítják.

6. Mening:

Főleg a kvázi kész részecskék felületére egységes védőfólia felvitelére használják, hogy hatékonyan javítsák a részecskék eltarthatóságát és simábbá tegyék a részecskéket.A bevonatolás után ez az utolsó láncszem a teljes gyártási folyamatban - a csomagolásban.

7. Csomagolás:

Ez a folyamat egy automatikus mennyiségi csomagológépet alkalmaz.A gép egy automata mérlegből, egy szállítószalag-rendszerből, egy tömítőgépből stb. áll. A garatokat az ügyfelek igényei szerint is konfigurálhatja.Meg tudja valósítani az ömlesztett anyagok mennyiségi csomagolását, például szerves trágyát és összetett műtrágyát.